5S活動の「整頓」は、必要なものを“いつでも・誰でも・すぐに取り出せる”ようにすることを目的としています。

その整頓をさらに効果的にするのが、色や写真・イラストを使った見える化整頓です。

色は一瞬で情報を伝え、写真は言葉を超えて正しい状態を共有できます。

誰でも同じように理解できる職場をつくることで、探すムダや迷いがなくなり、作業効率と安全性が高まります。

本記事では、色と写真を活用した整頓の具体例と、見える化を定着させるポイントを紹介します。

もくじ

色の活用で「誰でもすぐにわかる」職場へ

5S活動の「整頓」は、必要なものをいつでも・誰でも・すぐに取り出せるようにすることを目的としています。

単にモノをきれいに並べるのではなく、使いやすく・戻しやすい仕組みをつくる活動です。

その整頓をさらに進化させ、誰が見ても迷わず使えるようにするのが「色の活用」です。

人は文字を読むよりも先に、色を瞬時に識別することができます。

そのスピードはわずか0コンマ何秒。視覚的な判断で動ける職場は、探す・迷うといったムダがなくなり、効率と安全が両立します。

つまり色は「注意喚起のための装飾」ではなく、整頓を支える仕組みそのものなのです。

色活用の3つの効果

1. 瞬時の識別

色は文字よりも早く情報を伝えることができます。たとえば、青と赤のマークを見るだけで、男女別トイレがすぐに判断できるのと同じです。職場でも、色で区別しておけば迷うことがありません。

2. 直感的な判断

文字情報を読む前に、色でカテゴリーを絞り込めます。

「赤の棚には共通工具」「緑の棚には安全関連用品」など、色が決まっているだけで探すスピードが圧倒的に速くなります。

3. 注意喚起と安全性の向上

赤や黄色は「危険・注意」を示す代表的な色です。

危険区域のラインや高温・感電注意など、色で伝えることで、安全意識を無意識に働かせることができます。

整頓の「色」活用事例

電動工具

こちらは電動工具に色のラベルを付けた事例。

似たような工具があった時、色分けすることで、見分けが容易になります。

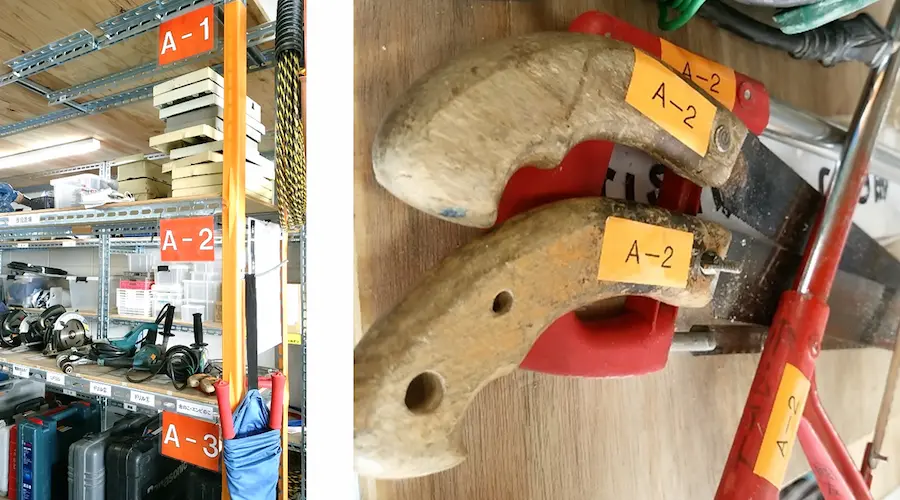

倉庫の色分け表示

こちらは倉庫の棚を色分けして管理している事例です。

棚の段ごとにも色分けの表示を施して、そこに置く工具にも同じ色のラベル表示をすることで、どこに戻すべきかが一目でわかります。

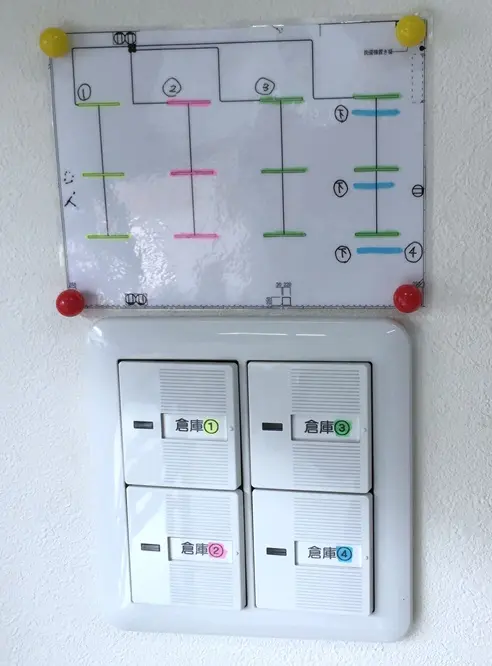

照明スイッチの色分け

これは上記の倉庫内の照明と、それぞれの照明を操作するスイッチの位置を示した事例です。

各棚ごとに設定された色分けに合わせて、照明とスイッチを同じ色で対応させているので、直観的に分かる仕組みが出来上がっています。

脚立置き場の標示

こちらは、ピンクの脚立に対してピンクの表示を行うことで、戻す場所を直観的に分かるようにした事例です。

写真・イラストで「正しい状態」を共有する

色の活用に加えて、写真やイラストを使った標示も整頓を支える重要な要素です。

人は文字情報よりも、視覚的な情報をはるかに早く理解できます。

道路標識や非常口マークのように、イラストは一瞬で意味を伝えることができ、言語の違いや経験の差を超えて共通の理解を生みます。

職場でも同じです。

「どこに・何を・どんな状態で置くか」を写真や絵で見える化しておくと、新人やパート、外国人スタッフでも迷うことがありません。

結果として、整頓状態を維持しやすくなり、「誰でも正しく戻せる職場」が実現します。

写真・イラスト活用の3つの効果

1. 見ただけで正解がわかる

文字を読むよりも早く「ここにこれを置く」と理解できる。

迷いや確認の手間がなくなり、作業スピードが上がります。

2. 正しい状態の維持

正しい置き方・使い方を写真で表示しておけば、誰が使っても同じ状態を再現できます。

特に共有物の整頓や清掃の仕上がり確認に効果的です。

3. 教育・引き継ぎがスムーズになる

新人や異動者にとって、写真付きの標示は「現場マニュアル」。

言葉で説明しなくても、正しいやり方がすぐ理解できます。

整頓の「写真やイラスト」活用事例

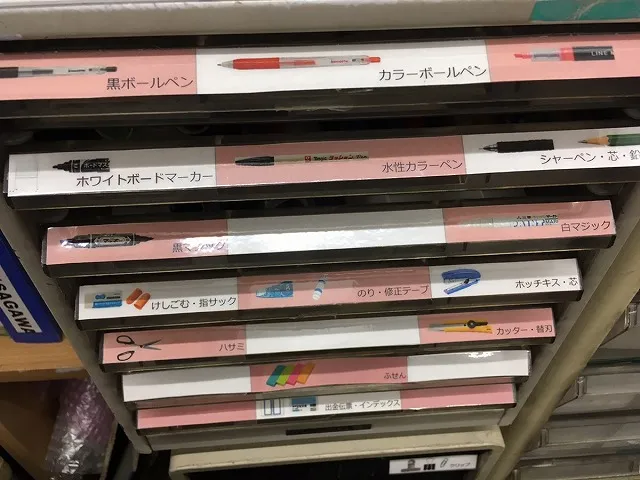

文具キャビネットの表示

各引き出しの中身を写真付きで表示することで、直感的に分かりやすく、必要な文具をすぐに見つけられるようにしています。

倉庫の棚への写真標示①

こちは、棚に置くものを写真で表示しています。

部品点数の多い道具については、このように構成内容を写真で表示し、不足している部品を一目で確認できるようにしています。

倉庫の棚への写真表示②

こちらも棚への表示に写真を利用した事例。ワンポイントのさりげない写真ですが、これだけでも文字だけより圧倒的に見つけやすくなります。

ゴミ箱へのイラスト表示

ゴミの分別方法をイラストで示した事例です。色分けもされているため、より直感的に分かるようになっています。

トナー置き場の写真表示

こちらはトナー置き場の写真を利用した表示の事例。大きく表示することで、誰にでも一目でわかるようになっています。

見える化整頓がもたらす3つの効果

「色」や「写真・イラスト」を使って整頓を見える化すると、単に見た目がきれいになるだけでなく、職場の仕組みや風土そのものが変わります。

見える化整頓の本当の価値は、「誰でも守れる」「考えなくても正しい行動ができる」状態をつくることにあります。

その結果、作業効率だけでなく、教育・コミュニケーション・安全性など、職場のあらゆる面に好循環が生まれます。

1. 探さない時間が生まれる(効率化)

標示や色分けが整っていれば、モノを探す時間がほとんどなくなります。

モノの定位置と標示が明確であれば、誰でも同じ行動が取れるため、仕事の流れが止まらない職場になります。

探す・確認する・聞きに行くといったムダな動作が減ることで、集中して作業できる時間が増え、結果的に生産効率が上がります。

2. 新人や外部スタッフでも迷わない(教育の標準化)

写真や色で「正しい状態」を見える化しておけば、口頭での説明が不要になります。

新人・パート・外国人スタッフでも、見ればすぐに理解できる。

誰でも同じように作業ができるようになることで、引き継ぎや教育コストが大幅に下がります。

「誰かに聞かないとわからない」という属人的な状態がなくなり、人に依存しない職場に近づきます。

3. ルールが自然に守られる(風土づくり)

「戻しなさい」と注意しなくても、自然と戻したくなる仕組みをつくるのが整頓の理想です。

色・写真・形跡があることで、「ここに置かないと気持ち悪い」「違和感がある」と感じるようになります。

これは、社員一人ひとりの“気づく力”を育てる第一歩でもあります。

やがて「見て見ぬふりをしない」「気づけばすぐ行動する」風土へと発展し、5Sが文化として根付いていきます。

見える化整頓は、「管理」ではなく「自律」を促す仕組みです。

社員が自然と動ける環境を整えることが、5S定着の最大の近道になります。

整頓の本質と注意点:見た目ではなく“使いやすさ”が目的

整頓を進めるときに最も注意したいのは、「見た目を整えること」が目的ではないという点です。

整頓の本質は、使いやすくすること・仕事をやりやすくすることにあります。

見た目がきれいでも、作業がしにくくなってしまえば、それは本末転倒です。

現場の声を最優先にする

整頓の仕組みを考えるときは、実際にその場所を使う人たちの意見を中心に取り入れることが欠かせません。

普段現場にいない管理者が、見た目だけを優先して指示を出してしまうと、「並べ方はきれいになったけど使いづらくなった」という失敗が起こりやすくなります。

整頓は上から決めるものではなく、現場が自分たちの手で最適な状態を考えるプロセスです。

管理者やリーダーは、現場の声を引き出し、決定をサポートする立場として関わるのが理想です。

表示は“最後”の工程であることを忘れない

色や写真、イラストを使った標示は、とても取り組みやすく、効果も分かりやすい作業です。

しかし、表示を先にやってしまうと、見た目は整っても中身が追いつかず、「本当の効率化」が実現しません。

整頓の正しい順序は、次の通りです。

- 定位置(どこに置くか)を決める

- 適正量(いくつ持つか)を決める

- その内容を表示する

この順番を守ることで、根拠のある表示ができます。

順番を飛ばしてしまうと、「とりあえず貼っただけ」「見た目はいいけど使いにくい」状態になり、結局維持できなくなってしまいます。

つまり整頓とは、見た目の美化活動ではなく、現場が使いやすくなる仕組みづくり。

そして「表示」は、その仕組みを全員に伝える最後のステップなのです。

まとめ:視覚で伝わる整頓が定着を生む

整頓の目的は、きれいに並べることではなく使いやすくすることです。

その使いやすさを誰にでも伝える手段が「色」や「写真・イラスト」を使った見える化整頓。

色は瞬時に伝わり、写真は言葉を超えて伝わります。

定位置・定量をしっかり決めたうえで視覚化すれば、誰でも同じ判断で動ける職場が生まれます。

見た目を整えることが目的ではなく、現場が考え、現場が決める仕組みづくりこそ整頓の本質です。

見える化が定着すれば、探さず動ける・迷わず戻せる・自然に守られる職場になります。

それはやがて、社員一人ひとりが自律して動く考える風土を育てることにつながります。