5S活動の中で「整頓」を進めるうえで欠かせないのが「3定(さんてい)」です。

3定とは、定位・定品・定量という3つのルールを徹底することを指し、工場や物流倉庫だけでなく、介護施設やオフィスでも幅広く活用されています。

「探す・迷う・間違える」をなくし、安全で効率的な職場をつくる仕組みが3定管理です。トヨタ生産方式でも重視されており、在庫管理や品質管理の基本にもなっています。

本記事では、3定の意味や目的、実践方法、事例やメリットを分かりやすく解説し、現場で役立つ具体的な進め方を紹介します。

3定は、5S活動の「整頓」を具体化する仕組みです。

まずは 3定の基盤となる5S活動の整頓とは? を理解しておくと効果的です。

もくじ

5S活動における「3定」とは?

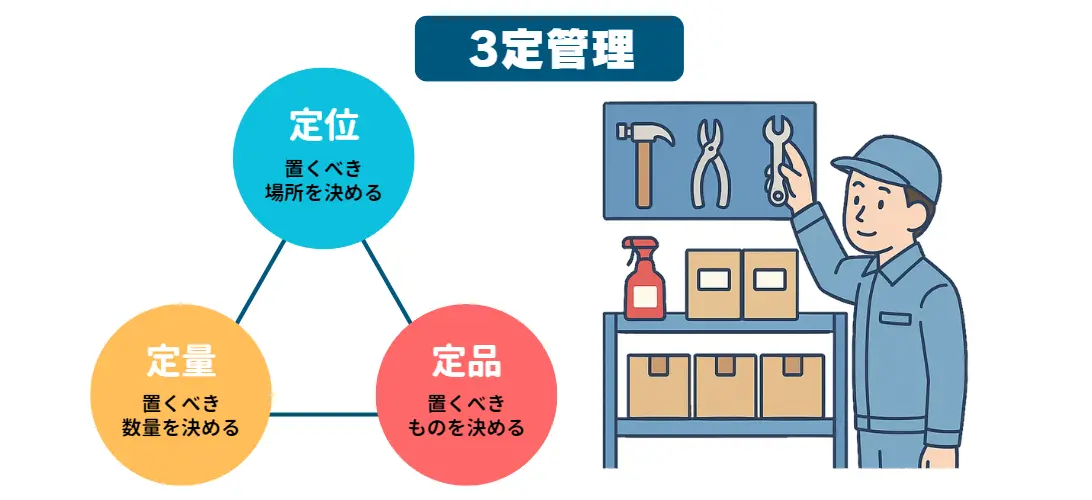

3定(さんてい)とは、定位・定品・定量の3つのルールを徹底する整頓の方法です。

5S活動の「整頓」を具体化する仕組みであり、誰が作業しても同じように物を管理できる状態をつくることが目的です。

- 定位(Fixed Location):物の置き場所を決めること

- 定品(Fixed Item):置くべき品目を決めること

- 定量(Fixed Quantity):必要な量を決めて保つこと

読み方は「さんてい」。英語では「3 Fixed Rules」や「Fixed Location, Fixed Item, Fixed Quantity」と表現されることがあります。

トヨタ生産方式をはじめ、多くの製造業や物流業では、この「3定管理」を徹底することで、探すムダをなくし、生産性や安全性を高めています。

こちらもCHECK

-

5Sは仕事の基本!トヨタ流で学ぶ職場改善の基本と効果的な実践法

「整理」「整頓」「清掃」「清潔」「躾(しつけ)」の5つを基本とする5S活動は、職場環境を効率化し、生産性を向上させるシンプルかつ強力な手法です。 日本が生んだこの改善活動は、特にトヨタが実践することで ...

続きを見る

なぜ3定管理が必要なのか?目的と効果

3定管理の目的は、職場から 「探す・迷う・間違える」 をなくすことです。

必要なものが必要な場所に、必要な量だけそろっている状態をつくれば、誰でもすぐに作業を始められ、ミスや時間のロスを防げます。

3定管理の主な効果

安全性の向上

通路や作業台に余計な物が置かれなくなり、転倒や接触事故を防止できます。

生産性アップ

探す時間がゼロになり、作業スピードが大幅に向上します。調査によれば、人は年間150時間以上を探し物に費やしているとされ、3定化でこれを削減できます。

在庫管理の効率化

適正量を決めることで、在庫の欠品や過剰在庫を防止。キャッシュフロー改善やコスト削減にもつながります。

品質の安定

正しい物が正しい場所に管理されることで、取り間違いや誤使用を防ぎ、不良品の発生を抑えます。

このように3定は、単なる整頓ではなく 「安全・効率・品質・コスト」すべてを支える仕組み です。

こちらもCHECK

-

トヨタ生産方式の基本『7つのムダ』を解説!覚え方と優先順位

トヨタ生産方式(Toyota Production System, TPS)は、ムダを見える化し、徹底的に排除することを目的とした考え方です。このムダは「7つのムダ」として定義されています。 「乾いた ...

続きを見る

3定の基本要素と実践方法

3定とは、「決まった物を、決まった場所に、決まった量だけ置く」という整頓のルールです。

この3つを同時に満たすことで、探す・迷う・間違えるといったムダをなくし、誰が見ても分かる状態をつくります。

1. 定位 ― 置き場所を決める

- 物には必ず「住所」を与え、使ったら元に戻す仕組みを徹底します。

- ラベルや形跡管理(物の輪郭を描く、影絵表示など)で、置き場所を視覚的に分かりやすくすることが重要です。

- 例:工具の形に沿ったボード、文具の引き出しイラスト、倉庫のロケーション番号表示。

2. 定品 ― 置くべき物を決める

- 「その場所に置くべき物は何か」を明確にします。

- 定位とセットで考え、「この棚にはこの部品」「この引き出しにはこの文具」と限定することで、混在や取り違えを防ぎます。

- 例:同じ棚に似た部品を混在させない、介護施設では衛生用品と清掃用具を分けて管理する。

3. 定量 ― 必要な量を決める

- 適正な数量を決めて、それ以上もそれ以下も持たないようにします。

- 在庫のリードタイムを基準に、1か月分以下を目安とするのが一般的です。

- 例:発注カード方式で「残り○個になったら注文する」とルール化、消耗品を色付きラベルで区分。

3定の事例

形跡管理(姿置き)

もの形に型取りされ、そのものしか置けない仕組み

定位標示

棚に写真付きの標示を行い、ビジュアル的にわかりやすくした事例

定量化の仕組み

発注点となる場所に発注カードを挟み、カードが出てきたらカードを発注するという定量を維持する仕組み

発注カード&ホルダー

品名・品番・定量・仕入先・発注数などを記載したマグネット式カードを、定位に掲示する仕組みです。

発注点に達したらカードを抜き取り、発注担当へ渡します。品物が届いたらカードを品物と一緒に元の位置へ戻すことで、3定を確実に維持できる仕組みになっています。

このように3定は、定位(どこに)・定品(何を)・定量(いくつ)を一体で徹底することで力を発揮します。

どれか一つが欠けても整頓の効果は半減してしまうため、3つをセットで実践することがポイントです。

こちらもCHECK

-

5Sの整頓とは?意味・3定から進め方・事例・失敗対策まで徹底解説

5S活動の中で「整頓」は、整理の次に取り組むステップです。 単にモノを見た目よく並べるのではなく、「必要なモノを、誰でもすぐに取り出せる状態」にすることが整頓の目的です。 現場では「どこ ...

続きを見る

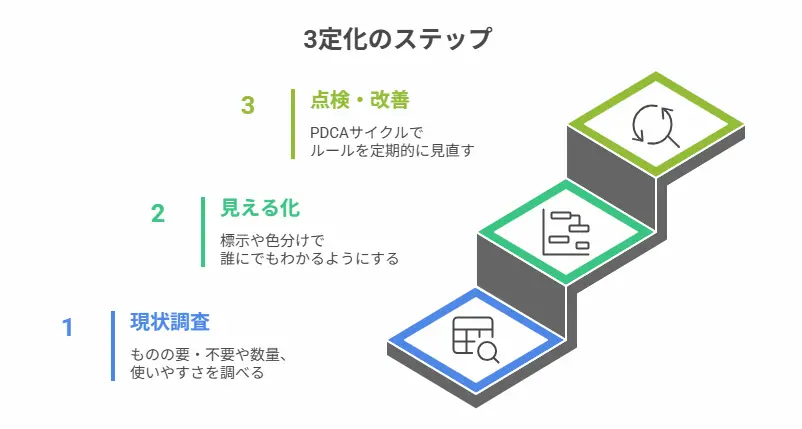

3定化の進め方ステップ

3定を職場に定着させるには、ただルールを決めるだけでなく、見える化と改善のサイクルを組み込むことが大切です。

1. 現状調査と基準づくり

- まずは「どこに」「何が」「いくつあるのか」を把握します。

- 使用頻度や重要度を基準に、必要な物・不要な物を仕分けして整理します。

- この段階で初めて「定位・定品・定量」の基準が明確になります。

2. 見える化(表示・イラスト)

- 定位・定量を文字だけでなく、色分け・写真・イラストで表示することで、誰が見ても分かる状態に。

- 形跡管理(輪郭表示)、ラベルやナンバリング、色分けを組み合わせると効果的です。

- 工場では工具の影絵、介護施設では写真付きの収納ラベル、物流ではロケーションマップが有効。

3. 点検・改善(PDCAサイクル)

- 一度決めたルールもそのままでは機能しなくなることがあります。

- 定期的に点検し、「不便になっていないか」「戻されていない物はないか」を確認。

- 改善点を出し合い、ルールを見直すことで、現場に合った3定が維持されます。

3定化は一度決めて終わりではなく、「使いやすさを維持する仕組み」をつくることがゴールです。

そのためには、社員全員を巻き込み、定期的に振り返る仕組みを組み込むことが不可欠です。

3定を定着させる工夫

3定を長く続けるには、外から押し付けるルールではなく、現場で実際に使う人たちが自分たちで決めることが大前提です。

自分たちで話し合い、アイデアを出して決めたルールだからこそ、納得感があり、自然に守れる仕組みになります。

自然に守れる仕組みにする

「元に戻すのが面倒」「ルールが分かりにくい」状態だと、すぐに形骸化してしまいます。

誰でも無理なく守れるように、使いやすさを第一に考えたルールづくりが重要です。

例えば、

- 工具を置くと自然に形跡にはまるボード

- 在庫が減ると発注カードが出てくる仕組み

- 清掃用具を色分けして用途が直感的に分かるようにする

など、自然にルールを守れる工夫が効果的です。

話し合いと改善を繰り返す

一度決めても「やっぱり不便だな」と感じることはあります。そのときにすぐ「次はこうしてみよう」と改善を出し合える仕組みが重要です。

話し合いを重ねることで、ルールが「やらされるもの」ではなく「自分たちの仕組み」に変わっていきます。

3定でよくある失敗とデメリット

3定は有効な仕組みですが、形だけで導入するとすぐに形骸化してしまいます。

現場でよく起きる失敗例と、その対策を押さえておくことが大切です。

定位を決めても物が戻らない

- 原因:置き場所が不便、他の物が置かれている、ルールを知らない人がいる。

- 対策:形跡管理や色分けで「ここに戻さないと不自然」な仕組みにする。現場で使いやすい場所に見直す。

定量ルールが守られない

- 原因:補充のタイミングが曖昧、誰の役割か不明、面倒。

- 対策:発注カード方式や在庫札で、誰でも判断できる仕組みにする。責任部署を明確化。

見た目だけの「整列」で終わる

- 問題点:見た目を揃えただけでは、効率は上がらない。

- 対策:「整頓=誰でもすぐに取り出せる状態」であることを全員で理解する。上からの指示ではなく現場の声を反映して定位を決める。

ルールが守られず人を責めてしまう

- 問題点:個人の怠慢だと片付けられ、職場に不満が残る。

- 対策:「人を責めるな、仕組みを責めろ」の考え方で、仕組みを改善する方向に話を進める。

3定は「守らせるもの」ではなく、自然に守れる仕組みを現場でつくることが本質です。

失敗やデメリットは改善のチャンスと捉え、現場で話し合いながら工夫を重ねることが大切です。

まとめ|3定で整頓を仕組み化し、5S活動を進化させよう

3定(定位・定品・定量)は、5S活動における整頓を具体化するための基本ルールです。

「決まった物を、決まった場所に、決まった量だけ置く」――この仕組みを徹底することで、探す・迷う・間違えるといったムダがなくなり、職場は安全で効率的になります。

大切なのは、現場の人たちが主体となって話し合い、自然に守れる仕組みをつくること。

形跡管理や色分け、発注カードなどの工夫はその補助であり、本質は「自分たちで決めて改善を繰り返すこと」にあります。

3定が定着すれば、整頓は一時的な取り組みではなく「仕組み」として根付きます。

それはやがて、5S活動全体を継続させる推進力となり、職場の風土を大きく変えていく力になります。