5S活動の中で「整頓」は、整理の次に取り組むステップです。

単にモノを見た目よく並べるのではなく、「必要なモノを、誰でもすぐに取り出せる状態」にすることが整頓の目的です。

現場では「どこにある?」「誰が使った?」という確認や探すムダが多く発生します。

整頓とは、こうした「探す・迷う・聞く」といったムダをなくすための、仕組みづくりです。

極端に言えば、新入社員でも「どこに何があるか」が一目で分かる状態が理想です。

この記事では、5Sにおける整頓の意味や目的から、基本フレーム「3定」や現場での進め方、具体的な実例、失敗しないためのポイントまでを分かりやすく解説します。

5S活動全体について知りたい方はこちら

もくじ

5S活動の整頓とは?意味と役割

5S活動における「整頓」とは、必要なモノを、必要なときに、誰でもすぐに取り出せるようにすることを意味します。

英語では「Set in order」と訳され、「順序正しく並べる」「秩序立てて配置する」といったニュアンスを含みます。

「見栄えを良くすること」と誤解されがちですが、5Sの整頓は見た目の美しさを目的とするものではありません。

本質は、ムダな動きや時間をなくし、誰もが迷わず使える環境をつくることにあります。

たとえば、同じ道具を複数人で使う現場で、戻す場所がバラバラだと、「あれはどこ?」と探す手間が発生します。

探して、聞いて、また探して……という一連の流れは、業務に関係のないムダな時間を生み出します。

整頓の目的は、このような「探す」「聞く」「迷う」といったムダを排除し、誰が使っても迷わず取り出せる“使いやすさ”を仕組みとして実現することにあります。

極端にいえば、今日入社したばかりの新入社員でも、どこに何があるか分かる状態が理想です。

特定の人にしか分からない、個人依存の整頓では、休んだときに困るのは周囲の人です。

整頓とは、自分のためではなく、職場全体のために使いやすくする行為です。

そのためには、ただ「整える」だけでなく、定位置や適正量、標示を行う際に大切なのは、「モノ」と「置き場所」がセットで分かることです。などを含めたルールとしての整頓が求められます。

次の章では、整頓の基本である「3定(定位置・定品・定量)」について詳しく見ていきましょう。

整頓の基本は「3定」:定位置・定品・定量

整頓を進めるうえで、まず基本となるのが「3定」という考え方です。

これは、5S整頓における代表的なフレームワークで、次の3つの「決めごと」を意味します。

- 定品(ていひん):どのモノを置くのかを決める

- 定位置(ていち):そのモノをどこに置くかを決める

- 定量(ていりょう):どれくらいの量を置くかを決める

たとえば工具や文房具など、共用物が多い職場では「使った人が戻す場所がバラバラ」「多すぎて収納しきれない」といった課題が生まれがちです。

こうしたムダや混乱を防ぐために、「何を・どこに・どれだけ置くか」をあらかじめ決めておくことで、誰でも迷わずに使える状態をつくるのが整頓の目的です。

弊社の現場では「定位置・適正量・標示」の3ステップで整頓を進めています

一般的な「3定」の考え方をベースに、私たちが実際の現場整頓支援で活用しているのが、次の3つのステップです。

① 定位置を決める

まずは、それぞれのモノに明確な置き場所(=住所)を決めます。

「探すムダ」はほぼすべて、定位置が決まっていないことから起こります。

使用頻度や動線、作業の持ち方(方向)まで考慮し、最も使いやすく戻しやすい場所に配置しましょう。

② 適正量を決める

次に、そのモノを「いくつまで持つか」を決めます。

必要以上に保有すればスペースを圧迫し、不足すれば業務に支障が出ます。

使用実績をもとに、「最小数・最大数・発注タイミング」などを設定すると、在庫の過不足やムダな発注がなくなります。

③ 標示する

最後に、定位置や定量を誰にでも見える形で標示します。

ラベル、輪郭線、枠線などを使い、「ここに何を・いくつ置くのか」がひと目で分かるようにしましょう。

一部の人だけが知っている状態では整頓は維持できません。「誰でも分かる」ことが整頓の基本です。

この「定位置→適正量→標示」の3ステップは、職場のあらゆるモノに応用でき、整頓の基礎づくりと維持管理の両方を支えるシンプルで効果的な方法です。

次の章では、この3ステップを使って整頓をどう実行していくのか、具体的な進め方を紹介します。

整頓の進め方(事例):誰でも使える・戻せる仕組みをつくる

整頓を進めるには、ただモノを片づけるのではなく、誰が見ても、どこに何があるか一目で分かる仕組みをつくることが重要です。

ここでは、5S研修で実際に行っている3ステップ「定位置を決める → 適正量を決める → 標示する」に沿って、整頓の進め方を具体的に紹介します。

【ステップ1】定位置を決める:モノの“住所”をはっきりさせる

探しモノが起こる最大の原因は、「モノの置き場所が決まっていないこと」です。

まずは文具や工具、備品など、一つひとつのモノに“定位置”を決めることから始めましょう。

ポイント

- 使用頻度が高いものほど、手元や動線上に配置する

- 持つ方向・使う順序まで考慮し、向きや並びも統一する

- 共有物は「誰でも使いやすい位置」を基準に決める

たとえば、工具の向きがバラバラだと、手に取ったときに持ち替えるムダが発生します。

これが1日に何度も繰り返されると、作業効率は確実に下がります。

整頓は、時間短縮・ミス削減の第一歩でもあるのです。

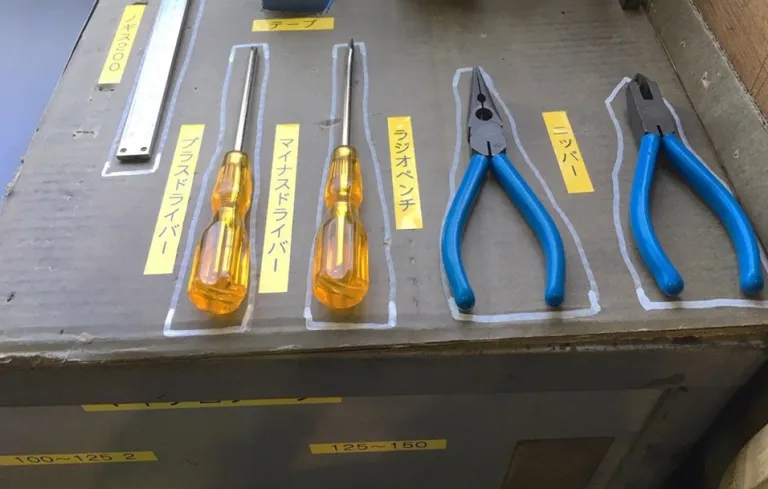

整頓の事例「形跡管理」

整頓の方法のひとつに、「形跡管理」と呼ばれる仕組みがあります。

これは、モノの形状そのもので“置き場所”を見える化する方法です。

使用する文具の形に合わせて切り型を切り抜いたり、モノをかたどって標示するなど、モノの戻し場所が一目で分かるようになっています。

モノがなくなったことにもすぐに気づけるうえ、形に合わないものは置けないため、余計なモノが増えない仕組みにもなっています。

このようなスポンジ素材のものもあります。

【ステップ2】適正量を決める:多すぎず、少なすぎずを見える化

次に重要なのが、モノを「いくつ持つか」=適正量を決めることです。

必要なモノでも、数が多すぎれば保管スペースを圧迫し、少なすぎれば不足で業務に支障が出ます。

ポイント

- 使用頻度をもとに「最低必要数」「最大保有数」を設定

- 在庫が減ったら発注する“発注基準”もあわせて明確に

- 消耗品は部署単位で管理し、個人所有をなるべく減らす

たとえば、1ヶ月に10個使う文房具なら、12個を最大とし、残り3個になったら補充するというルールを設ければ、余剰在庫も欠品も防ぐことができます。

定量の事例

こちらは、弊社が5S活動をサポートさせていただいた伊藤歯車製作所様の事例です。

事務所内で使用頻度の低い文房具を1カ所にまとめ、共用ラックで集中管理されています。

この共有棚には、「最大保有数」「最小保有数」「発注数」といった定量管理の仕組みが明確に標示されています。

それにより、誰でも補充タイミングが判断でき、買いすぎ・在庫切れの両方を防げるようになりました。

「多すぎず、少なすぎず」を見える化することで、管理が簡単になり、モノの置き場もスッキリ。

こうした工夫は、小さな文具類だけでなく、あらゆる消耗品に応用できます。

【ステップ3】標示する:見える化で“誰でもわかる”状態に

最後に行うのが「標示=誰が見ても分かるようにする」工程です。

せっかく定位置・適正量を決めても、標示がなければ整頓は形骸化してしまいます。

標示の工夫例

- ラベルや枠線で、置き場所とモノの名前を明示

- 影シートや形跡管理を使って、戻す場所を図形で示す

- 定量管理は「最大◯個」「発注残◯個」なども記載

標示は“整頓の見える化”です。

一部の人しか分からない状態では整頓は維持できません。

お客様が来ても迷わず使えるような状態を目指しましょう。

標示の事例

こちらは、標示の一例です。

「モノ」と「置き場所」がセットにすることで、より正確に素早く戻すことができます。

こちらの事例では、ハンドリフト専用の置き場に床面の区画線を使って明確な枠を標示しています。

誰が見ても「ここに戻す」とわかる状態になることで、使い終わった後に自然と定位置に戻す習慣が生まれます。

また、モノが置かれていないときにも「何が足りていないのか」が一目で分かるため、確認の手間も省けます。

こうした標示は、単なるラベル貼りにとどまらず、整頓状態を“維持”するための視覚的ルールとして機能します。

この3ステップを実行することで、職場の整頓は「誰かがやるもの」から「誰でも守れるもの」に変わっていきます。

次の章では、実際に整頓で使われるチェックシートや点検項目について紹介します。

整頓を進める上での3つのポイント

整頓の理論やステップを理解しても、「実際に現場でどう進めていけばいいのか?」と迷うことも少なくありません。

ここでは、現場で整頓を進めていくうえで押さえておきたい3つの実践ポイントをご紹介します。

① まずは整理を済ませてから整頓を始める

整頓は、必要なモノを使いやすく配置するためのステップですが、不要なモノが混在している状態では正しく機能しません。

まずは「要るモノ」「要らないモノ」「急がないモノ」を仕分ける“整理”が終わっていることが大前提です。

不要なモノを取り除いたあとにこそ、本当に必要なモノの定位置・定量を考えることができます。

焦らず、順序を守って進めましょう。

詳こちらもCHECK

-

5Sの整理とは?目的・基準・進め方まで失敗しないコツを徹底解説

5S活動(整理・整頓・清掃・清潔・しつけ)の中で、最初のステップにあたるのが「整理」。 本記事では、5Sの中でも「整理」に特化し、その目的・基準・進め方・よくある失敗と対策までをわかりやすく解説します ...

続きを見る

② 見栄えではなく“より効率よく”を意識する

整頓という言葉から「きれいに並べること」「見た目を整えること」をイメージされる方も多いですが、5Sにおける整頓の本質はそこではありません。

目的はあくまで、ムダを省き、みんながより効率よく仕事ができるようにすることです。

たとえば、整然と並んだ道具でも、取り出すときに毎回持ち替えが必要だったり、奥のものが取り出しにくかったりするようでは、本来の整頓とは言えません。

整頓を進めるときは、使う人の動き・順序・頻度を考えながら、「どうすればもっとスムーズに使えるか?」という視点を大切にしましょう。

③ 維持できるルールと“見える化”をセットで考える

整頓は一度やったら終わりではありません。

大切なのは、整えた状態をいかに“維持できるか”という仕組みづくりです。

そのためには、「定位置・適正量」を決めるだけでなく、それを誰もが守れるようにラベル・枠線・形跡管理などで“見える化”することが重要です。

また、ルールが守られていない場合は、「なぜ守れないのか?」を現場と一緒に見直し、守れるルールへとアップデートしていく柔軟さも求められます

整理のよくある失敗とその対策

Q1. 整頓と整理の違いは何ですか?

整理は「要るモノ・要らないモノを区別し、要らないモノを徹底的に捨てること」。

一方、整頓は「必要なモノを、誰でもすぐに使えるように配置・標示すること」です。

整理でモノを絞り込んだあと、整頓によって“使いやすさ”をつくるのが5Sの基本的な流れです。

Q2. 整頓の優先順位は?どこから手をつければいい?

いきなり全体に手をつけようとせず、小さな範囲・よく使う場所から始めましょう。

たとえば「工具棚の1段」「自分の机周り」など。

使用頻度の高い場所から整えることで、効果が実感しやすく、現場にも浸透しやすくなります。

Q3. 整頓って、どこまでやれば“完了”なの?

整頓のゴールは「誰が使っても迷わず、元に戻せる状態」になっていること。

使いやすく配置されていても、表示がない・定量が不明・ルールが曖昧であれば、整頓は完了とは言えません。

“維持できる仕組み”が整ったときが、整頓の完成です。

Q4. 整頓してもすぐに元に戻ってしまいます…どうすればいい?

まず大切なのは、現場のメンバーで「整頓のルール」を話し合って決めることです。

一方的に決められたルールは定着しづらいため、現場の納得感がポイントになります。

次に、決めたルールはラベルや表示などで“見える化”し、職場全体で共有しましょう。

それでも守られない場合は、「なぜ守れないのか?」をみんなで見直し、守れるルールにアップデートすることが大切です。

できていない人を責めるのではなく、続けられる仕組みに変えていくことが、整頓の定着につながります。

Q5. 3定って何?それぞれどう考えればいいの?

3定とは、整頓の基本原則である以下の3つを指します:

- 定位置:どこに置くかを決める(探さない状態)

- 定品:何を置くかを決める(不要物が混ざらない)

- 定量:いくつ置くかを決める(多すぎず少なすぎず)

この3つをセットで考えることで、モノの使いやすさと維持しやすさが両立します。

現場に合わせてルールや表示を工夫することがポイントです。

まとめ

整頓とは、ただ見た目を整えることではありません。

必要なモノを、誰でも迷わず使えて、自然と元に戻せる仕組みをつくること。

それが5Sにおける整頓の本質です。

配置・定量・表示といった仕組みを整えることで、探すムダが減り、現場のストレスも軽減されます。

まずは身の回りからでかまいません。

誰でも使えて、戻せる仕組みを意識して、できるところから整えていきましょう。

整頓で環境を整えたら、次は「清掃」へ。